ورق گالوانیزه: مادهای مقاوم برای دنیای مدرن

در دنیای امروز که صنایع مختلف به مواد بادوام و مقاوم در برابر عوامل محیطی نیاز دارند، ورق گالوانیزه به عنوان یکی از پرکاربردترین محصولات فولادی شناخته میشود. این ورقها، که اساساً فولاد یا آهن معمولی هستند اما با لایهای نازک از فلز روی پوشانده شدهاند، توانستهاند مشکلات قدیمی مانند زنگزدگی و خوردگی را به طور چشمگیری کاهش دهند. تصور کنید سازهای که سالها در معرض باران، رطوبت و تغییرات دمایی قرار میگیرد، بدون نیاز به تعمیرات مداوم دوام بیاورد – این دقیقاً همان چیزی است که ورق گالوانیزه ارائه میدهد.این پوشش روی نه تنها یک لایه محافظ ساده است، بلکه به دلیل خواص الکتروشیمیایی منحصربهفرد روی، حتی در صورت ایجاد خراشهای کوچک روی سطح، از فولاد زیرین حفاظت میکند. روی به عنوان آند فدا شونده عمل میکند و خودش را قربانی میکند تا فولاد اصلی سالم بماند. این ویژگی، ورق گالوانیزه را به گزینهای ایدهآل برای محیطهای سخت تبدیل کرده است.

تاریخچهای از کشف تا کاربرد صنعتی

ریشههای استفاده از روی برای حفاظت فلزات به هزاران سال پیش بازمیگردد. در متون پزشکی هند باستان، حدود ۵۰۰ سال پیش از میلاد، به فلزی اشاره شده که اکسید آن برای درمان زخمها استفاده میشد – احتمالاً اکسید پروفیل آلومینیوم و پروفیل صنعتی و پروفیل گالوانیزه و روی. اما گالوانیزاسیون مدرن از قرن ۱۸ میلادی آغاز شد. لوئیجی گالوانی، دانشمند ایتالیایی، در آزمایشهای خود روی قورباغهها متوجه پدیدههای الکتروشیمیایی شد که پایه نامگذاری این فرآیند شد.

در سال ۱۷۴۲، یک شیمیدان فرانسوی به نام ملouin اولین بار آهن را در روی مذاب غوطهور کرد و پوشش براقی مشاهده کرد. اما کاربرد صنعتی آن در قرن ۱۹ شکل گرفت. در سال ۱۸۳۶، استانیسلاس سورل در فرانسه patent فرآیند گالوانیزاسیون گرم را ثبت کرد و اولین کارخانه تجاری در سال ۱۸۵۰ در بریتانیا راهاندازی شد. از آن زمان، این فناوری گسترش یافت و امروز نیمی از تولید جهانی روی برای گالوانیزاسیون مصرف میشود.

در ایران نیز، با رشد صنایع فولاد، تولید ورق گالوانیزه از دهههای اخیر رونق گرفته و کارخانههایی مانند فولاد مبارکه، هفت الماس و تاراز نقش کلیدی در تأمین نیاز داخلی ایفا میکنند.

فرآیند تولید: از فولاد خام تا محصول نهایی

تولید ورق گالوانیزه فرآیندی دقیق و چندمرحلهای است که هدف اصلی آن ایجاد پیوند محکم بین فولاد و روی است. ابتدا ورق فولادی از نورد گرم یا سرد تولید میشود. سپس مراحل گالوانیزاسیون آغاز میگردد.وش گرم (Hot-Dip Galvanizing): رایجترین روش است. ورق ابتدا چربیزدایی، اسیدشویی و شستشو میشود تا سطح کاملاً تمیز گردد. سپس در حوضچه روی مذاب با دمای حدود ۴۵۰-۴۶۰ درجه سانتیگراد غوطهور میشود. در این مرحله، واکنش متالورژیکی بین آهن و روی رخ میدهد و لایههای آلیاژی تشکیل میشود. ضخامت پوشش معمولاً ۵۰-۲۰۰ میکرون است و سطحی براق با الگوهای گلمانند (spangle) ایجاد میکند.

روش سرد (Electrogalvanizing): با جریان الکتریکی، یونهای روی روی سطح ورق رسوب میکنند. این روش پوشش نازکتر (۵-۳۰ میکرون) و یکنواختتری ایجاد میکند، مناسب برای کاربردهای دقیق.

روشهای دیگر: مانند پیشگالوانیزه (در مرحله نورد) یا گالوانیلینگ (ترکیب گرم و آنیلینگ برای پوشش مات و مناسب رنگپذیری).

کیفیت نهایی به عواملی مانند خلوص روی، سرعت غوطهوری و خنکسازی بستگی دارد. در ایران، استانداردهای ملی بر اساس ASTM یا EN رعایت میشود.

انواع ورق گالوانیزه و ویژگیهای فنی

ورقهای گالوانیزه بر اساس ظاهر، ضخامت پوشش و کاربرد طبقهبندی میشوند:

- بر اساس ظاهر: گلدار (با کریستالهای بزرگ)، بدون گل (صیقلی) یا مینیاسپنگل (گل ریز).

- بر اساس ضخامت پوشش: از G30 (۳۰ گرم روی در متر مربع دو طرف) تا G۹۰ یا بیشتر. در ایران معمولاً ۱۰۰-۲۷۵ گرم.

- انواع خاص: ورق رنگی (با لایه پلیاستر رنگی)، فرمدار (سینوسی، ذوزنقهای برای سقف)، گالوالوم (با آلومینیوم برای مقاومت حرارتی بیشتر).

ضخامت ورق معمولاً ۰.۱۸ تا ۶ میلیمتر و ابعاد استاندارد ۱۰۰۰×۲۰۰۰ یا ۱۲۵۰×۲۵۰۰ میلیمتر است. وزن رولها تا ۷ تن میرسد.

مزایا: چرا گالوانیزه انتخاب برتر است؟

ورق گالوانیزه مزایای بیشماری دارد که آن را از فولاد معمولی متمایز میکند:

- مقاومت فوقالعاده در برابر خوردگی: پوشش روی حتی در محیطهای مرطوب، ساحلی یا صنعتی، عمر محصول را تا ۵۰-۱۰۰ سال افزایش میدهد.

- حفاظت کاتدی: روی فدا میشود تا فولاد سالم بماند، حتی در خراشها.

- هزینه پایین نگهداری: نیازی به رنگزدن مداوم یا تعمیرات نیست.

- دوام مکانیکی: مقاومت به سایش، ضربه و فرمدهی بالا.

- زیبایی و تطبیقپذیری: سطح براق و قابلیت رنگپذیری.

- پایداری محیطی: قابل بازیافت و کمتأثیر بر طبیعت.

در مقایسه با استیل ضدزنگ، گالوانیزه ارزانتر است و برای بسیاری کاربردها کافی.

معایب و محدودیتها

با وجود مزایا، محدودیتهایی هم وجود دارد:

- جوشکاری چالشبرانگیز: بخارات روی سمی هستند و نیاز به تهویه دارد.

- حساسیت به مواد شیمیایی خاص: در محیطهای اسیدی قوی، پوشش آسیب میبیند.

- وزن بالاتر: نسبت به آلومینیوم سنگینتر است.

- محدودیت دمایی: بالای ۲۰۰ درجه، پوشش ضعیف میشود.

- هزینه اولیه بالاتر: نسبت به فولاد سیاه.

با انتخاب درست روش و ضخامت، این معایب قابل مدیریت هستند.

کاربردها: از ساختمان تا صنایع پیشرفته

ورق گالوانیزه در ایران و جهان کاربردهای گستردهای دارد:

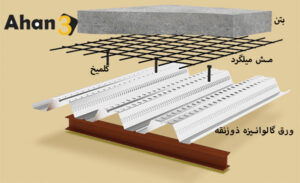

ساختمانسازی: سقف ویلاها، سولهها، شیروانیها و عرشه فولادی.

خودروسازی: بدنه، شاسی و قطعات مقاوم به رطوبت.

لوازم خانگی: یخچال، ماشین لباسشویی، کابینت.

کشاورزی: سیلوها، گلخانهها، تجهیزات آبیاری.

صنایع برق و مخابرات: دکلها، تابلوهای برق، لولههای انتقال.

لوله و پروفیل: تولید لولههای آب و گاز.

در ایران، با توجه به آب و هوای متنوع، از شمال مرطوب تا جنوب گرم، این ورقها در پروژههای عمرانی بزرگ مانند پلها و سدها استفاده میشوند.

مقایسه با مواد جایگزین

در برابر فولاد سیاه، گالوانیزه بسیار مقاومتر است اما گرانتر. نسبت به استیل ضدزنگ، ارزانتر اما کمتر مقاوم در محیطهای شدید. آلومینیوم سبکتر است اما گرانتر و کمتر قوی.

نگهداری و آینده

برای دوام بیشتر، از خراش عمیق جلوگیری کنید و در محیطهای خورنده، پوشش اضافی اعمال نمایید. آینده با فناوریهای جدید مانند نانوپوششها یا گالوالوم پیشرفتهتر خواهد بود.

ورق گالوانیزه نه تنها یک ماده صنعتی، بلکه نمادی از هوشمندی مهندسی است که دوام را با اقتصاد ترکیب کرده. در پروژههای بعدی، این ورق میتواند انتخابی هوشمندانه باشد.